D Y F U Z O R

P O D U S Z K O W Y

W

U K Ł A D Z I E

K A R B O N I Z A C J I

P I W A

PROBLEM Piwo, przed rozlaniem do butelek czy beczek, musi zostać odpowiednio nasycone dwutlenkiem węgla. Słowo odpowiednio jest tutaj kluczowe, ponieważ bardzo istotne jest, by piwo było równomiernie nasycone gazem. Właśnie ten ostatni proces odpowiada za bardzo cenioną właściwość piwa - jego delikatne musowanie, świeżość i uwypuklanie jego walorów smakowych. Proces karbonizacji piwa, gdyż tak się nazywa ostatni etap produkcji związany z nasycaniem gazem, jest najczęściej prowadzony w przepływie. Każde piwo rzemieślnicze różni się od siebie i tym samym jego zdolność do wchłaniania gazu ma charakter indywidualny. Piwa, traktowane jako ciekłe substancje chemiczne, mają podobne właściwości. Jednak sposób ich produkcji, dotyczący zwłaszcza temperatury, bywa odmienny i bardzo wpływa na zdolność i efektywność procesu nasycania cieczy gazem. Przy każdej produkcji liczy się ekonomia. Opłacalność. Nie inaczej jest i z piwem. Także w tym sektorze, by utrzymać wysoką jakość produktu w rozsądnej cenie, należy zwracać baczną uwagę na optymalizację procesów produkcyjnych. Skoro jednym z tych procesów jest karbonizacja, to także i ten etap wytwarzania można wziąć pod lupę i ulepszyć. CHARAKTERYSTYKA PROCESU

Obecnie w powszechnym wykorzystaniu znajduje się rozwiązanie technologiczne, które zostało pierwotnie dostarczone w maju 2016 roku dla jednego z browarów, w formie prototypu. Opracowany w ścisłej współpracy z producentem piwa przepływowy, drabinkowy system karbonizacyjny został przetestowany w rzeczywistych warunkach eksploatacyjnych i zyskał akceptację oraz uznanie browarników. Wdrożony pomysł wykazał ogromną skuteczność zarówno pod kątem efektywności nasycania piwa dwutlenkiem węgla jak i ograniczonej do niezbędnej konsumpcji gazu. Ten drugi czynnik, wyjątkowo widoczny z punktu widzenia optymalizacji procesu produkcyjnego sprawił, że omawiane rozwiązanie zostało powielone w innych browarach.

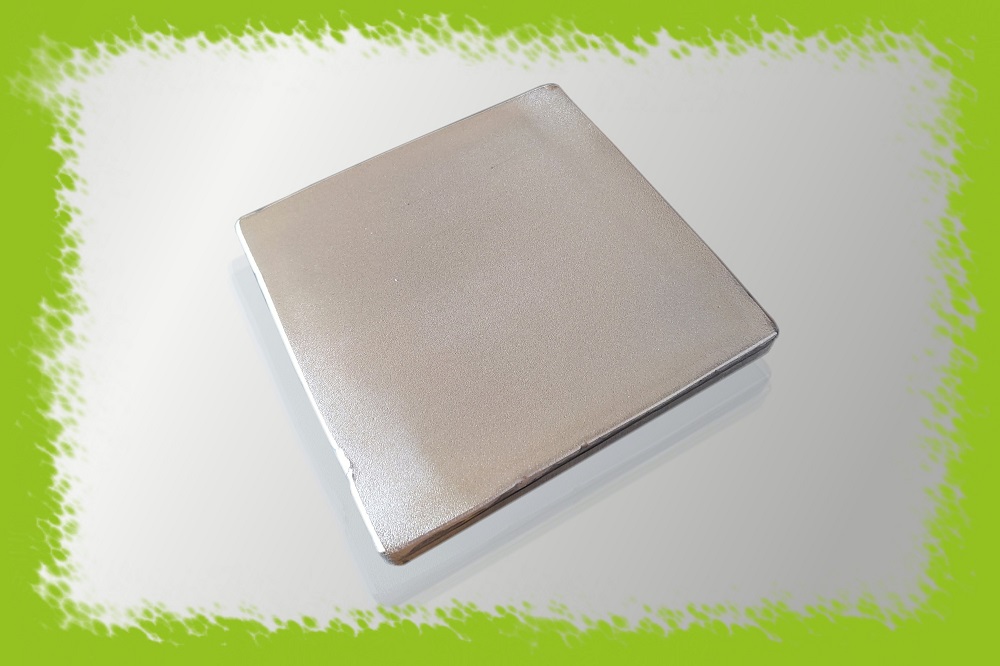

Idea rozwiązania polega przede wszystkim na nagazowywaniu piwa w sposób drobnopęcherzykowy. Rozdrobnione pęcherzyki gazu łatwiej się rozpuszczają w cieczy. Wspomniane, drobne pęcherzyki, uzyskuje się przy pomocy przepuszczalnych, stalowych spieków porowatych o bardzo małej wielkości porów (zwykle do 7 mikronów). Mimo, że materiał porowaty charakteryzuje się sporą adhezją powierzchniową, ciągły przepływ uniemożliwia aglomerację pęcherzyków na powierzchni spieku.

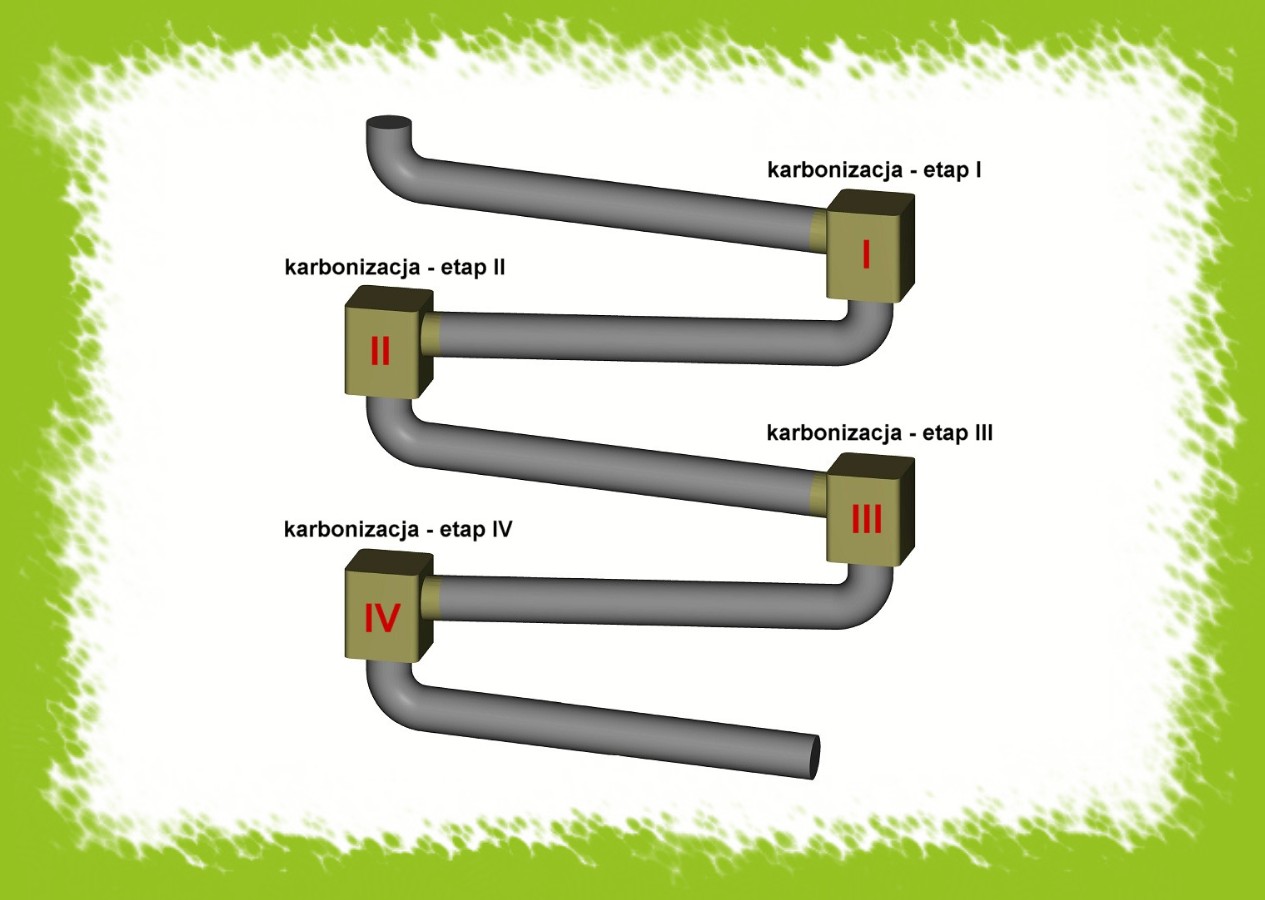

Układ ma charakter drabinkowy, często wykorzystujący grawitację jako czynnik pomocniczy, wymuszający przepływ w drabince, którą można umieścić pod nadawą piwa przeznaczonego do karbonizacji. Dzięki swojej konstrukcji układ ten jest bardzo uniwersalny. W przypadku zwiększonego przepływu piwa lub większej średnicy rurociągu, proces karbonizacji może wymagać powtórzenia w kolejnych słupkach. O ilości powtórzeń decyduje wynik pomiaru, którego dokonuje się na końcu linii produkcyjnej. KONCEPCJA ROZWIĄZANIA Prowadzone prace rozwojowe w zakresie optymalizacji procesu produkcji piwa, w tym na jego karbonizacji, koncentrują się na wykorzystaniu tak zwanego reaktora turbulentnego. Jest to urządzenie w formie zbiornika o odpowiednio przygotowanym układzie nadawy i odbioru produktu. Pomysł związany z wykorzystaniem dużej i kontrolowanej turbulencji przepływu w reaktorze ma za zadanie zapewnić nie tyle optymalną co maksymalną rozpuszczalność i nasycenie cieczy gazem. Zasada działania reaktora polega na wykorzystaniu tylko pojedynczego, płaskiego dyfuzora drobnopęcherzykowego. O ile efektywność pracy ograniczonego gabarytowo dyfuzora może być dyskusyjna, tak dodatkowa manipulacja parametrami piwa (temperatura, ciśnienie, szybkość i turbulencja przepływu) może okazać się kluczowa. Docelowo reaktor ma zastąpić obecnie używane układy drabinkowe. Urządzenie jest nowatorskie a jego charakter prototypowy (stan w momencie dostarczenia dyfuzora poduszkowego typu DPS/KX100/G34W do testów). Szansa na powielenie tego rozwiązania w browarach zależy od wyników badań instalacji testowej.

Dyfuzor poduszkowy DPS/KX100/G34W w roli karbonizatora zapewnia:

DOŚWIADCZENIA WDROŻENIOWE I EKSPLOATACYJNE Urządzenie zostało zaprojektowane od podstaw, zgodnie z wytycznymi, określonymi przez odbiorcę. Oprócz podstawowej funkcjonalności związanej z homogeniczną dystrybucją gazu, oferowany sprzęt miał zapewniać łatwy montaż oraz bezpieczeństwo eksploatacyjne w zakresie fizjologicznym, niezbędne w aplikacjach, gdzie urządzenie ma lub może mieć bezpośredni kontakt z produktami spożywczymi i farmakologicznymi. Dodatkowym wymaganiem była konieczność zapewnienia przyłącza procesowego z gwintem wewnętrznym. Realizacja projektu, zapoczątkowana w lutym 2022 roku, uwzgledniała przeprowadzenie pełnej analizy przepływowej dyfuzora wraz z określeniem strat ciśnienia na materiale przepuszczalnym przy zadanym przepływie gazu. Wszystkie elementy urządzenia zostały zaprojektowane i wykonane dlań indywidualnie. Dyfuzor o zdefiniowanych parametrach został wyprodukowany w ilości 1 sztuki i dostarczony do zamawiającego, celem przeprowadzenia badań eksploatacyjnych.

Dyfuzor poduszkowy oznaczony typem DPS/KX100/G34W jest obecnie testowany w aplikacji wykorzystującej reaktor turbulentny w procesie produkcji piwa, stanowiąc jego integralną część. Wyniki badań zadecydują o przyszłości tego rozwiązania. W chwili obecnej nie można jednoznacznie stwierdzić, że opisane wyżej rozwiązanie konstrukcyjne, zdefiniowane typem DPS/KX100/G34W, w sposób całkowity spełniło wszystkie założenia eksploatacyjne odbiorcy i tym samym stanowi pewną i sprawdzoną propozycję do każdej podobnej aplikacji. |

| POWRÓT |

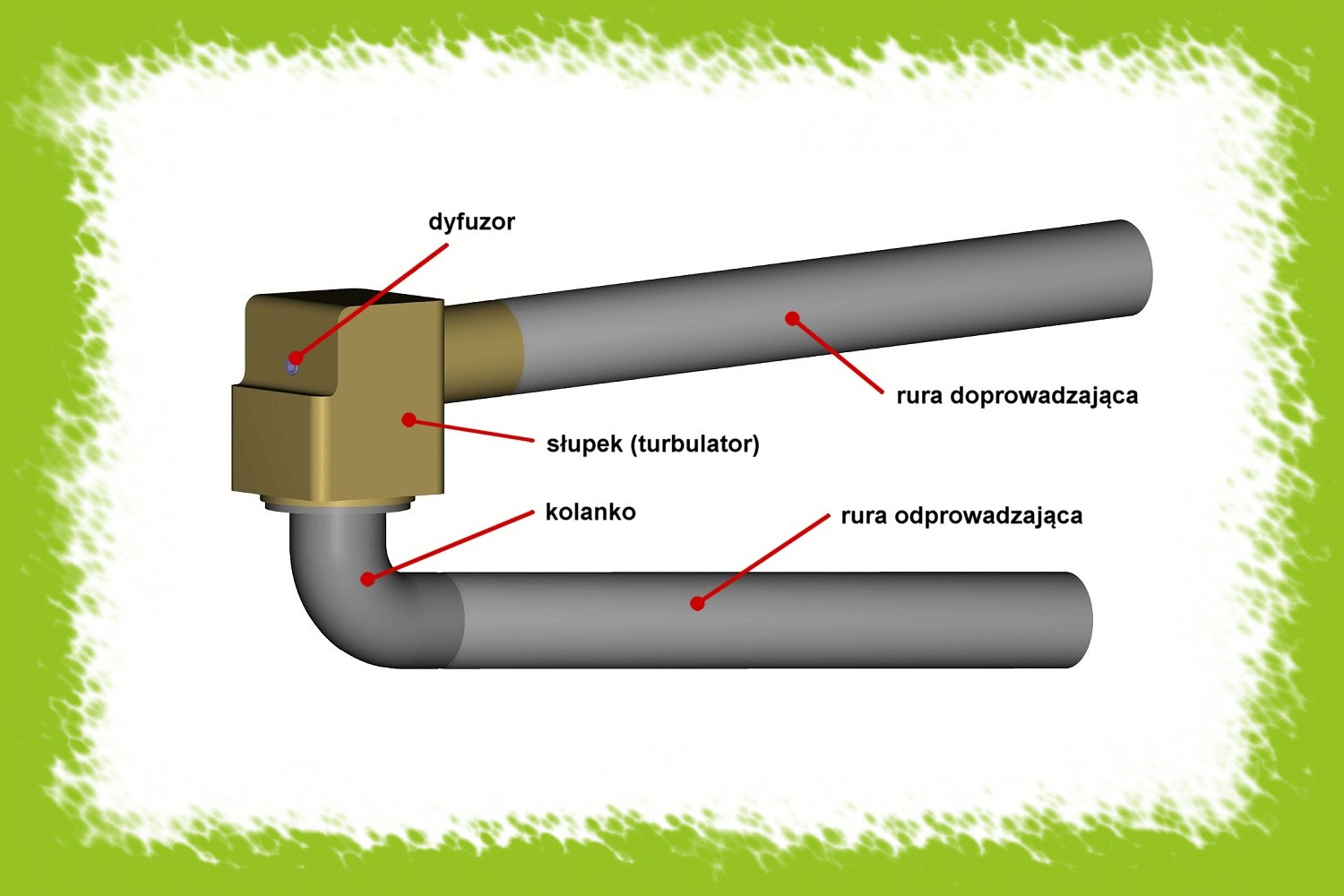

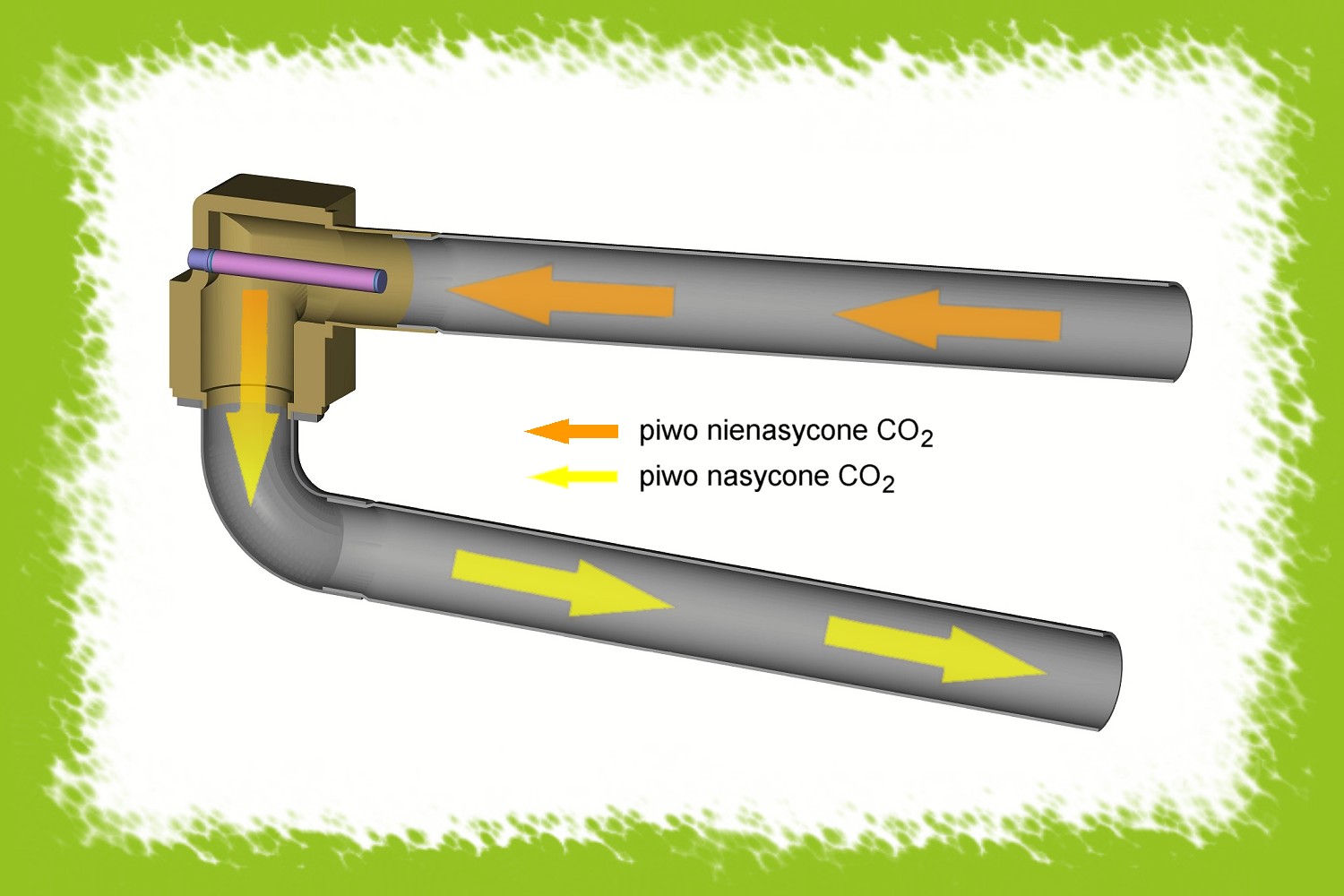

Są one natychmiast zmywane przez nieustannie płynąca ciecz. Umieszczenie dysz rurowych w kontrprzepływie, czyli w kierunku przeciwnym niż płynące piwo, wytwarza dodatkowe zjawisko turbulencji. Efekt ten jest dodatkowo zwielokrotniony przez geometrię słupka/turbulatora, gdzie gwałtownej zmianie ulega kierunek przepływu. Powstałe lokalne turbulencje tworzą samoistny, lokalny mieszalnik, który multiplikuje efekt rozpuszczania gazu w piwie.

Są one natychmiast zmywane przez nieustannie płynąca ciecz. Umieszczenie dysz rurowych w kontrprzepływie, czyli w kierunku przeciwnym niż płynące piwo, wytwarza dodatkowe zjawisko turbulencji. Efekt ten jest dodatkowo zwielokrotniony przez geometrię słupka/turbulatora, gdzie gwałtownej zmianie ulega kierunek przepływu. Powstałe lokalne turbulencje tworzą samoistny, lokalny mieszalnik, który multiplikuje efekt rozpuszczania gazu w piwie.