B E Z Z A S I L E N I O W Y

S Y S T E M

U T R Z Y M A N I A

S T A Ł E G O

N A C I Ą G U

PROBLEM Maszyny ruchome zasilane elektrycznie to wszelkiego rodzaju urządzenia elektro-mechaniczne, które w trakcie normalnej pracy zmieniają swoje położenie w stosunku do zlokalizowanego źródła energii. Zasilanie poprzez kabel jest tutaj niezbędne z uwagi na duży pobór energii i konieczność zapewnienia ciągłej gotowości do pracy. Są to czynniki, które sprawiają, że w przypadku tych urządzeń zasilanie bateryjne jest całkowicie nieskuteczne. Ruch maszyn ruchomych najczęściej odbywa się na jednej osi, choć buduje się już rozwiązania przemieszczające się w dwóch a nawet w trzech osiach. Przykładem elektrycznych maszyn ruchomych są suwnice pomostowe czy portowe dźwigi/żurawie przeładunkowe. Niezależnie od rodzaju i przeznaczenia urządzenia, zagadnienie dotyczące utrzymania naciągu kabla zasilającego jest jednym z najważniejszych. Zapewnienie prawidłowego naciągu kabla jest gwarancją bezawaryjnej pracy tego rodzaju sprzętu i przyczynia się do eliminacji ryzyka poważnej awarii, wynikającej z uszkodzenia przewodów zasilających. O ile zasięg ruchu maszyny jest niewielki i powoduje tylko nieznaczne oddalenie się od źródła zasilania, dopuszcza się rezerwę długości kabla w zwisie luźnym. Kabel, przy minimalnym i maksymalnym oddaleniu od źródła zasilania, zmienia jedynie wysokość zwisu i nie jest nigdy naciągnięty. Jeżeli jednak zasięg pracy maszyny jest duży a rezerwa kabla w zwisie luźnym stanowi ryzyko eksploatacyjne, koniecznością staje się ochrona kabla w sposób ciągły, przez cały czas eksploatacji maszyny. CHARAKTERYSTYKA PROCESU

Elektryczna maszyna ruchoma o dużym zasięgu, z uwagi na pobór mocy, musi dysponować zasilaniem kablowym. W trakcie całego okresu eksploatacyjnego, zadaniem kabla elektrycznego jest dostarczenie energii elektrycznej do maszyny w sposób ciągły i bezpieczny. Kabel zasilający musi być tak doprowadzony do maszyny, by w trakcie jej normalnej pracy nie zaistniało ryzyko jego uszkodzenia. Zwykle w kablu zasilającym znajdują się także przewody sygnalizacji i sterowania. Konstrukcja kabla jest odpowiednio mocna, zdolna do przenoszenia pewnych naprężeń i obciążeń mechanicznych.

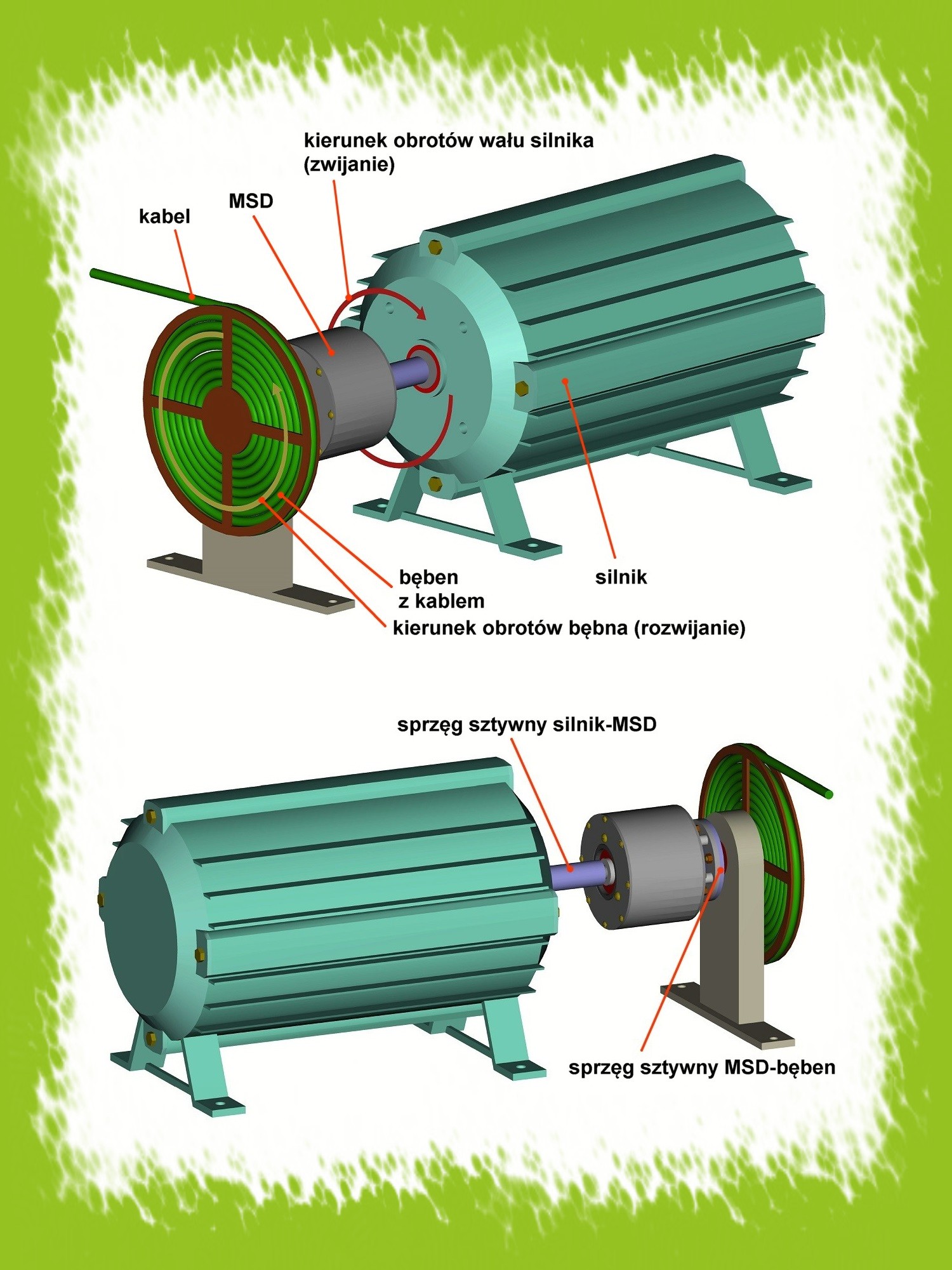

KONCEPCJA ROZWIĄZANIA Rozwiązaniem, pozwalającym bezpiecznie zasilać elektryczne maszyny ruchome, jest układ permanentnego nawijania. Kabel zasilający jest w tym przypadku nieustannie zwijany na bęben. W przypadku wystąpienia zapotrzebowania na długość kabla, wynikającego z oddalenia się maszyny od źródła zasilania, kabel jest z bębna odwijany, zachowując cały czas odpowiedni, bezpieczny naciąg. Zastosowanie magnetycznego systemu dwustanowego MSD/M2H1/280NCM/M pozwala jednocześnie prowadzić proces permanentnego nawijania kabla, który gwarantuje jego właściwy naciąg oraz umożliwia jego odwijanie w miarę potrzeb. Zaletą tego rozwiązania jest fakt, że na jednym i tym samym wale proces nawijania i odwijania może odbywać się w tym samym momencie.

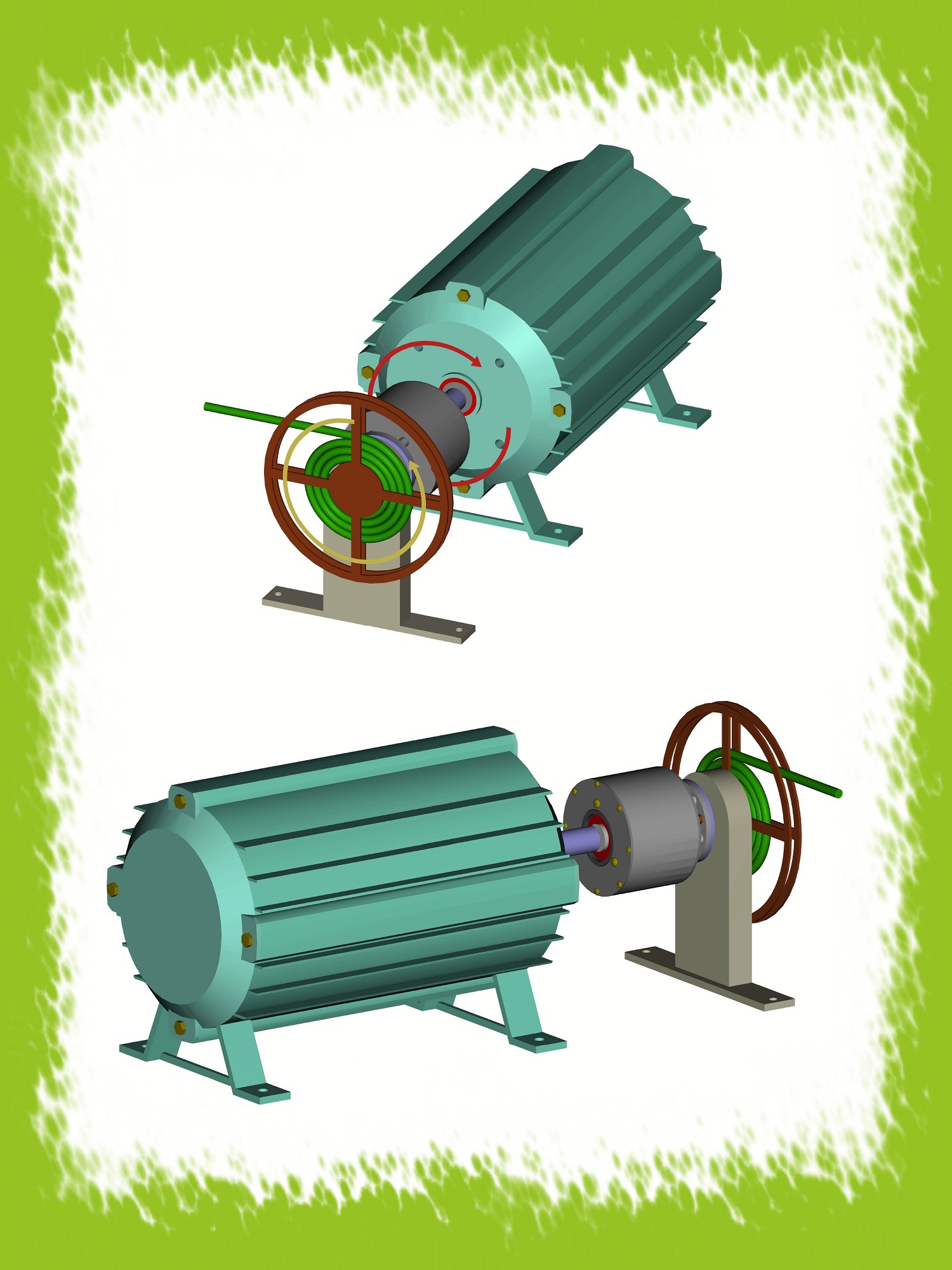

Rozwiązanie zakłada, że zasoby długości kabla elektrycznego, przewidzianego do zasilania maszyny ruchomej, są zgromadzone na bębnie, umożliwiającym jego rotacyjne odwijanie i zwijanie. Dodatkowo, kabel elektryczny jest przystosowany do przenoszenia zdefiniowanych, mechanicznych naprężeń wzdłużnych. Oś bębna jest połączona z silnikiem poprzez magnetyczny system dwustanowy MSD. W tym układzie odgrywa on rolę specjalnego sprzęgła, które łączy wał silnika z wałem bębna. Zadaniem systemu MSD jest przenoszenie momentu obrotowego tylko do zadanej wartości. Wartość graniczna przenoszonego momentu obrotowego MG jest równa co do wartości momentowi zwijającemu MZ i jednocześnie, będąc mniejsza od momentu obrotowego generowanego przez silnik MS, odpowiada wartości koniecznej i niezbędnej, jaka jest potrzebna do nawinięcia całego zapasu długości kabla na bęben.

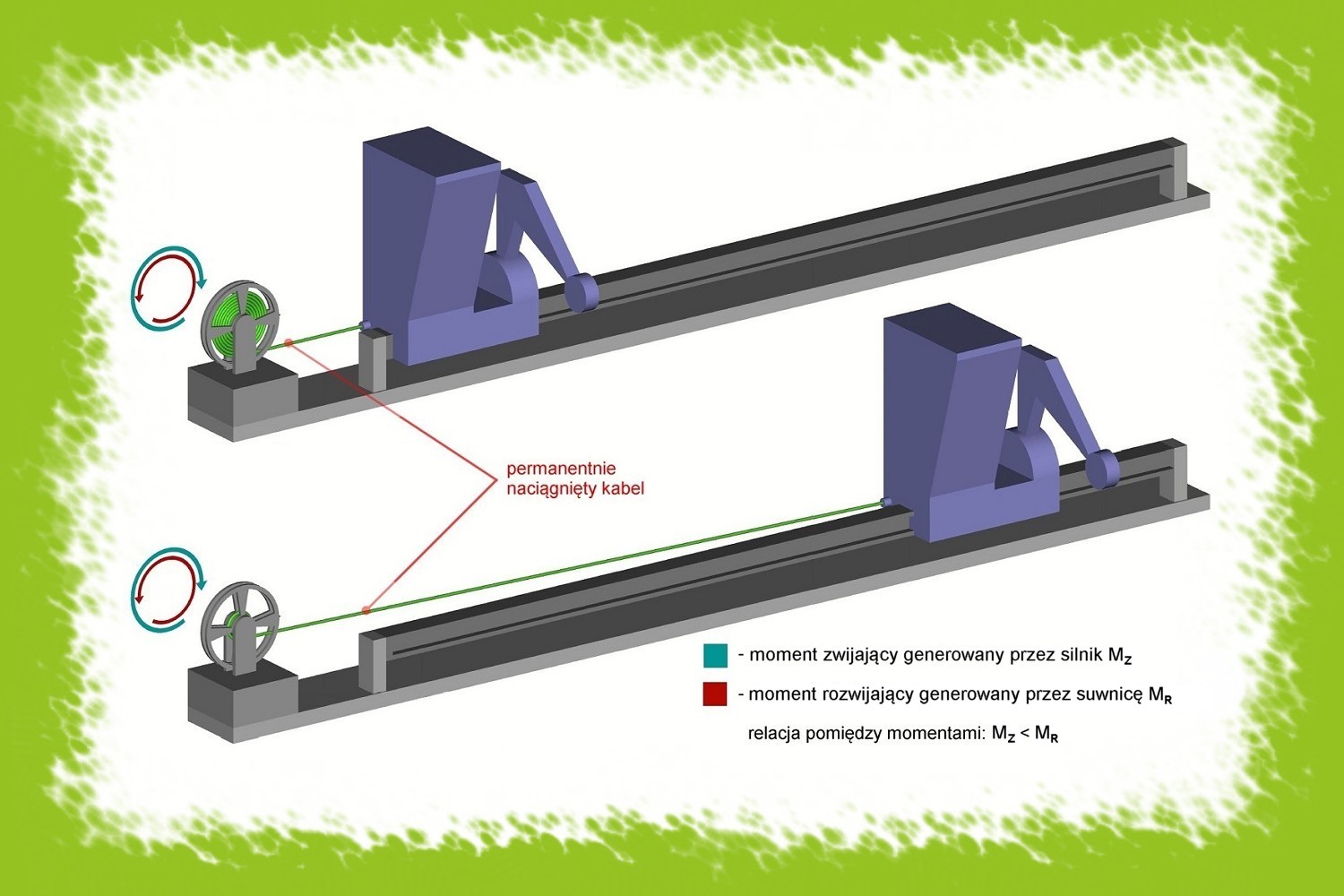

Powyższa relacja pomiędzy parametrami zapewnia funkcjonalność związaną z utrzymaniem procesu permanentnego nawijania kabla na bęben. W przypadku, gdy kabel jest nawinięty lub dalsze nawijanie jest już niemożliwe, sprzęgło MSD przechodzi w miękki poślizg, nie generując zagrożenia dla silnika, który cały czas jest załączony i generuje moment zwijający. Moc wytracana w tym momencie na sprzęgle MSD jest zamieniana na ciepło. W przypadku, gdy maszyna ruchoma oddala się od źródła zasilania, generuje zapotrzebowanie na długość kabla. Wartość momentu rozwijającego MR, który jest wytwarzany podczas ruchu zwiększającego dystans od źródła energii, jest większa od wartości momentu MZ.

Moment rozwijający MR, spełniający powyższą relację, powoduje, że znajdujące się w poślizgu sprzęgło MSD pozwala na odwijanie kabla z bębna w trakcie jego ciągłego zwijania. Wykorzystanie sprzęgła MSD gwarantuje zawsze stały i pewny naciąg kabla oraz wykorzystanie jego długości tylko w koniecznym i niezbędnym zakresie. Sprzęgło MSD w układzie permanentnego zwijania zapewnia:

DOŚWIADCZENIA WDROŻENIOWE I EKSPLOATACYJNE Z uwagi na nietypowe rozwiązanie dotyczące systemu magnetycznego wykorzystanego w systemie dwustanowym typu MSD/M2H1/280NCM/M, pierwszy prototyp urządzenia został wpierw przebadany laboratoryjnie. Badania miały na celu weryfikację parametrów faktycznych urządzenia względem założeń teoretycznych oraz zdjęcie charakterystyki przenoszonego momentu obrotowego w funkcji nastawy.

Urządzenie zostało zastosowane w układzie zasilania jednoosiowej suwnicy pomostowej o udźwigu 7 ton. Sposób wykorzystania magnetycznego systemu dwustanowego typu MSD/M2H1/280NCM/M był całkowicie zgodny z założeniami projektowymi - system MSD został zamontowany jako sprzęgło łączące wał silnika napędowego z bębnem magazynującym kabel w układzie permanentnego nawijania. Wykorzystana nastawa urządzenia, uznana za całkowicie wystarczającą, to 62% maksymalnej wartości przenoszonego momentu obrotowego. Rozwiązanie techniczne, zdefiniowane typem MSD/M2H1/280NCM/M, w sposób całkowity spełniło wszystkie założenia eksploatacyjne odbiorcy i tym samym stanowi pewną i sprawdzoną propozycję do każdej podobnej aplikacji. |

| POWRÓT |

Mimo wszystko, z uwagi na przenoszoną moc, kabel musi być bezwzględnie zabezpieczony przed każdą, przewidywalną możliwością uszkodzenia. Niesprawny kabel zasilający może powodować zagrożenie pośrednie dla ludzi, wynikające z porażenia prądem elektrycznym lub stwarzać niebezpieczeństwo zniszczenia maszyn i urządzeń z powodu niekontrolowanego zwarcia. Niezależnie od sposobu rozwiązania zasilania kablowego, należy zapewnić zapas kabla, który umożliwi pracę maszyny w pełnym zasięgu.

Mimo wszystko, z uwagi na przenoszoną moc, kabel musi być bezwzględnie zabezpieczony przed każdą, przewidywalną możliwością uszkodzenia. Niesprawny kabel zasilający może powodować zagrożenie pośrednie dla ludzi, wynikające z porażenia prądem elektrycznym lub stwarzać niebezpieczeństwo zniszczenia maszyn i urządzeń z powodu niekontrolowanego zwarcia. Niezależnie od sposobu rozwiązania zasilania kablowego, należy zapewnić zapas kabla, który umożliwi pracę maszyny w pełnym zasięgu.