A U T O M A T Y C Z N Y

S Y S T E M

U T R Z Y M A N I A

S T A Ł E G O

N A C I Ą G U

D R U T U PROBLEM Zagadnienie zostało precyzyjnie zdefiniowane przez odbiorcę i przyszłego użytkownika. Problem dotyczył drgań przewijanego w procesie drutu, którego naciąg był nie tyle co niewystarczający ale niestabilny w czasie. Używane dotychczas rozwiązanie opierało się na elementach ciernych, zużywających się naturalnie w miarę eksploatacji. Efektem wynikającym z zużycia była utrata powtarzalności nastaw. Zbyt słaby naciąg powodował drgania drutu i konieczność zwiększenia objętości materiałów używanych w dalszym procesie. Za duża wartość naciągu zwiększała ryzyko jego zerwania i tym samym przestoju awaryjnego. Obydwa wymienione przypadki wiązały się z powstawaniem dodatkowych kosztów. Z uwagi na relatywnie dużą prędkość liniową/ procesu, która oscyluje w granicach od 400 do 1100 m/min., powstające straty długoterminowe były znaczące. CHARAKTERYSTYKA PROCESU

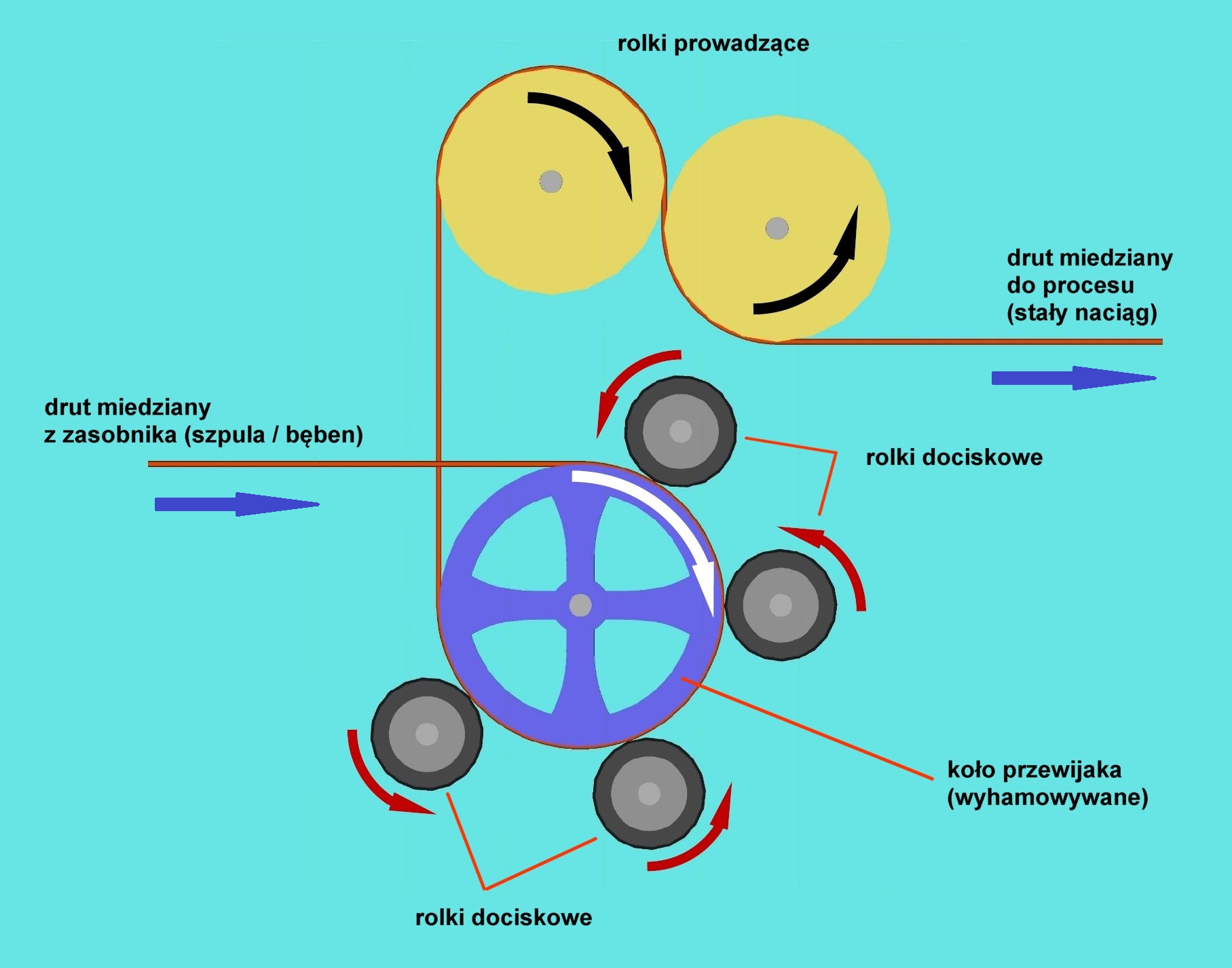

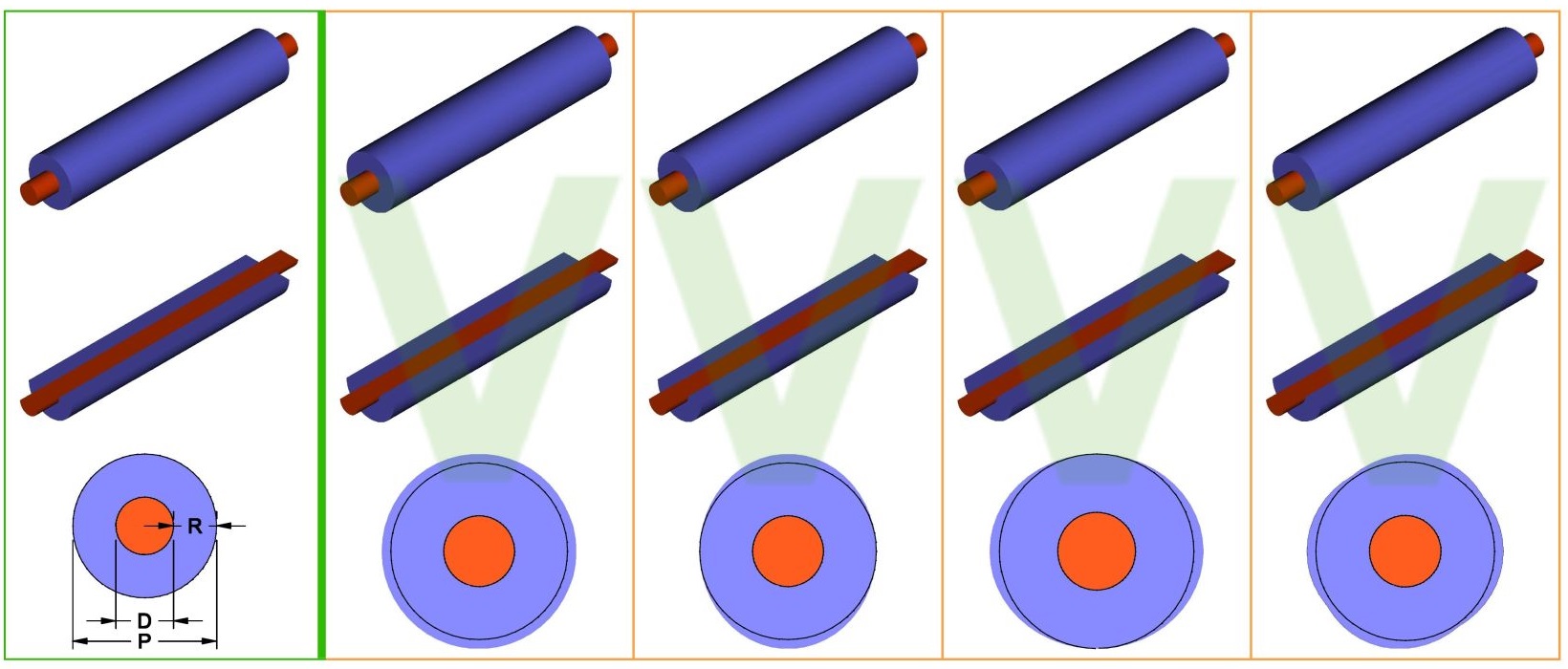

Drut miedziany jest odwijany z zasobnika w formie bębna. Następnie jest przewijany i prostowany. Już na tym etapie, we wspomnianym układzie, znajduje się system odpowiedzialny za generowanie odpowiedniej wartości jego naciągu. Naciągnięty i wyprostowany drut przechodzi przez układ pokrywający go warstwą izolacji. Z uwagi na kołowy przekrój drutu, warstwa izolacji musi być rozłożona równomiernie na całej jego powierzchni. Grubość warstwy odpowiada za stopień izolacji przewodu i jest wyznacznikiem jakości jego wykonania.

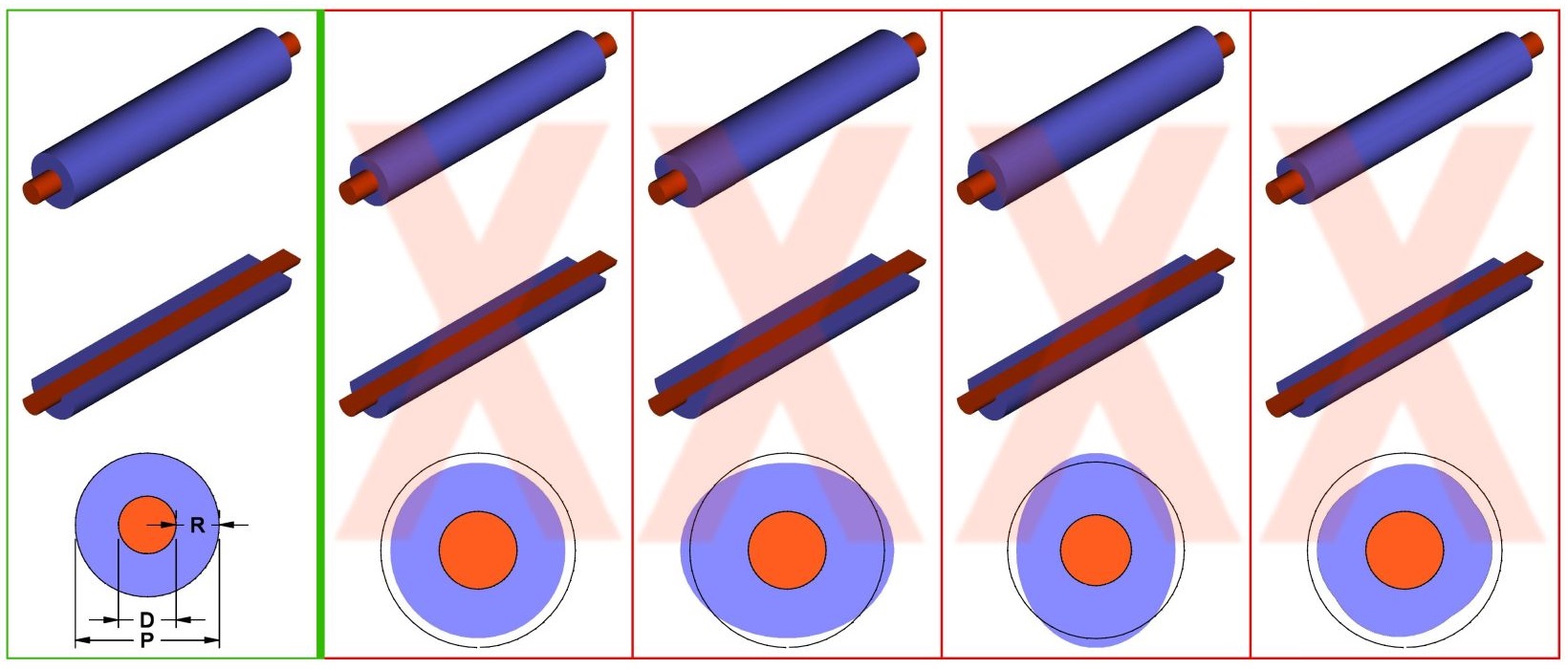

Niewłaściwy i niestabilny naciąg powoduje drgania drutu o bardzo zróżnicowanej amplitudzie.

KONCEPCJA ROZWIĄZANIA Pomysł na "magnetyczne" rozwiązanie problemu pojawił się dość szybko. Największym wyzwaniem w trakcie opracowywania tego zagadnienia okazała się konieczność zapewnienia ogromnej uniwersalności eksploatacyjnej. Wizja użytkownika zakładała wykorzystanie jednego urządzenia, którego możliwość parametryzacji będzie odpowiadała potrzebnym nastawom dla wszystkich produkowanych rodzajów drutów. Z uwagi na sygnalizowaną wcześniej dużą prędkość liniową procesu, układ magnetyczny przewidziany w koncepcji wymagał aktywnego chłodzenia. Podsumowujac, rozwiązanie miało umożliwiać: Realia obiektowe w tym przypadku były sprzyjające. Nowy sprzęt magnetyczny miał zastąpić już istniejące urządzenie cierne i tym samym możliwości montażowe były całkowicie zdefiniowane. Adaptację do już określonego standardu należy uznać za relatywnie prostą.

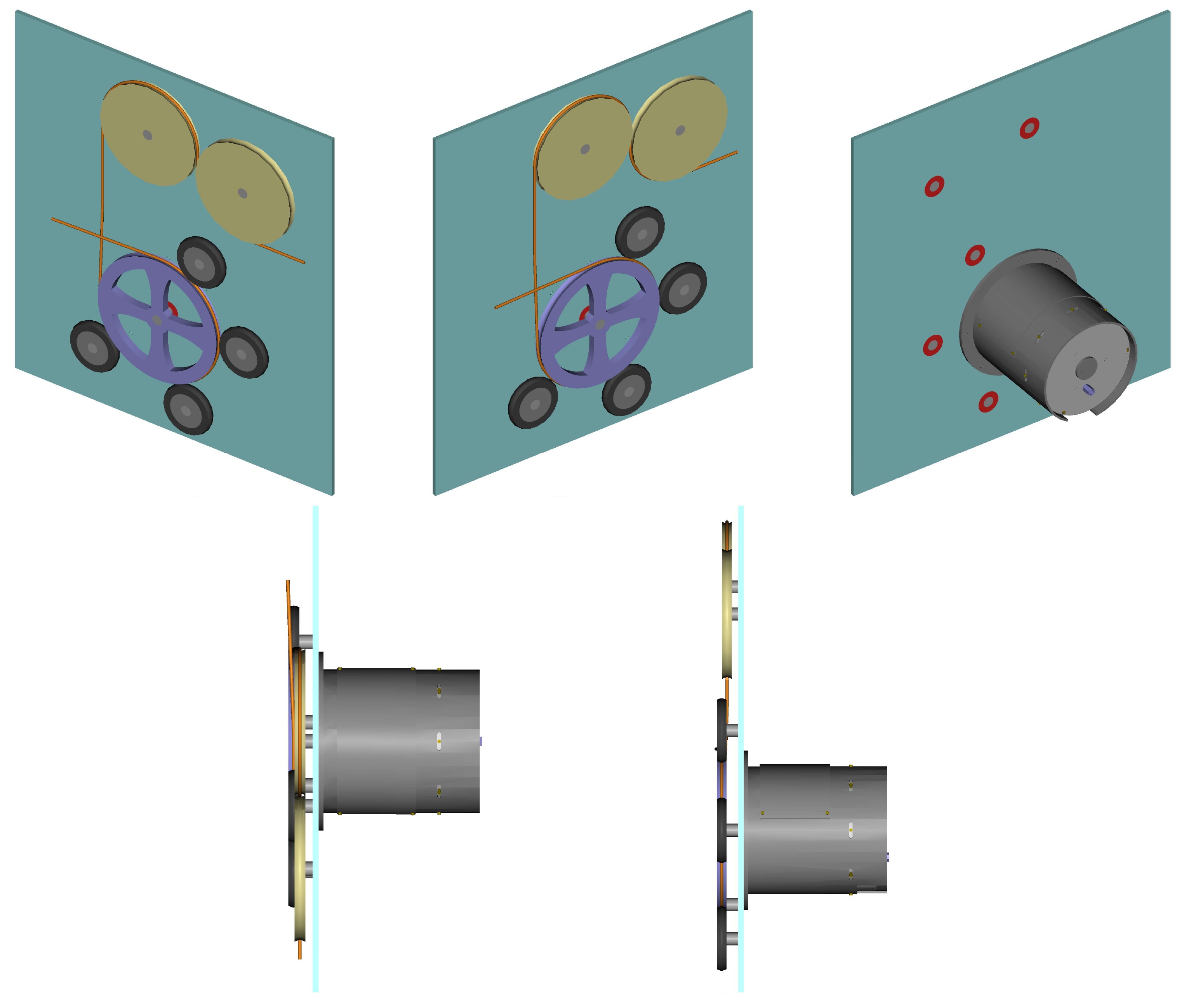

Koncepcja rozwiązania zakładała montaż niezależny hamownicy magnetycznej z jednostronnie wyprowadzonym wałem obrotowym. Podłączenie urządzenia do już istniejącego systemu było możliwe zarówno w trakcie jak i po jego montażu, poprzez sprzęgło miękkie. Zaletą tego rozwiązania było uniknięcie jakichkolwiek przeróbek w istniejącym już układzie mechanicznym. Niemniej istotnym czynnikiem było całkowite "ukrycie" hamownicy od strony eksploatacyjnej systemu przewijania i utrzymania naciągu, w którym okresowo dokonuje się ręcznego wprowadzania drutu.

DOŚWIADCZENIA WDROŻENIOWE I EKSPLOATACYJNE Pierwszy prototyp urządzenia został zainstalowany w linii produkcyjnej i sprawdził się znakomicie ale w ograniczonym zakresie (tylko produkcja drutów cienkich, o małym przekroju poprzecznym). Zbyt wąski zakres nastaw wynikał z braku realnych pomiarów na obiekcie i bazowaniu na obliczeniach w oparciu o niepełną dokumentację techniczną. Przeprowadzone na tym etapie rzeczywiste pomiary parametrów linii produkcyjnej pozwoliły dopiero na określenie docelowych parametrów urządzenia. Nowe urządzenie zachowało pierwotną formę ale konieczne było zdecydowane zwiększenie gabarytu. Zastąpiło ono pierwszy prototyp i przeszło z powodzeniem próby eksploatacyjne w linii produkcyjnej na wszystkich rodzajach drutów. Opracowana i dostarczona hamownica magnetyczna spełniła całkowicie oczekiwania w zakresie eksploatacyjnym w opisywanym obiekcie przemysłowym. Rozwiązanie to zostało powielone i wdrożone na pozostałych liniach produkcyjnych. Współpraca z użytkownikiem miała wręcz wzorcowy charakter. Dzięki licznym komentarzom i sugestiom, wynikającym z doświadczeń eksploatacyjnych, zaimplementowane pierwotnie rozwiązanie doczekało się kilku poważnych modernizacji. Wyeliminowano całkowicie problem nieliniowości charakterystyki sterowania, zwiększając tym samym rozdzielczość (precyzję) nastawy. Zredukowano znacząco straty mocy w obwodzie sterowania, które rzutują na całkowity pobór energii przez urządzenie. Zmieniono technologię łączenia materiałów histerezowych, eliminując całkowicie klejenie i zwiększając tym samym trwałość i żywotność elementów zespolonych, różniących się bazą materiałową. Zaimplementowane, zmodernizowane urządzenie jest oznaczone typem HHM-226/MSA-10Vi/KM i jest dostępne w naszej ofercie. |

| POWRÓT |

Gdy jest zbyt cienka, wartość napięcia przebicia izolacji maleje, znajdując się poza dolną, dopuszczalną granicą określoną w specyfikacji technicznej. Przewód elektryczny o zbyt cienkiej warstwie izolacji jest uznawany za wadliwy i stanowi odpad technologiczny. Właściwa i stabilna wartość naciągu drutu gwarantuje pokrycie warstwą izolacji o grubości KONIECZNEJ I NIEZBĘDNEJ do utrzymania kryteriów technicznych.

Gdy jest zbyt cienka, wartość napięcia przebicia izolacji maleje, znajdując się poza dolną, dopuszczalną granicą określoną w specyfikacji technicznej. Przewód elektryczny o zbyt cienkiej warstwie izolacji jest uznawany za wadliwy i stanowi odpad technologiczny. Właściwa i stabilna wartość naciągu drutu gwarantuje pokrycie warstwą izolacji o grubości KONIECZNEJ I NIEZBĘDNEJ do utrzymania kryteriów technicznych. Efekt ten jest kompensowany zwiększeniem grubości warstwy izolacyjnej tak, by mimo drgań jej wartość minimalna nie była mniejsza niż wartość grubości określona jako konieczna i niezbędna, wynikająca ze specyfikacji technicznej. Niwelowanie drgań poprzez zwiększenie grubości warstwy izolacyjnej zapewnia ciągłość produkcji. Jest jak najbardziej rozwiązaniem skutecznym ale jednocześnie kosztownym. W skali roku zużycie materiałów izolacyjnych z tego tytułu jest bardzo duże. Rozwiązanie problemu zmierzające do utrzymania parametrów produkcji zbliżonych do teoretycznych miało w tym przypadku poważne uzasadnienie ekonomicznie.

Efekt ten jest kompensowany zwiększeniem grubości warstwy izolacyjnej tak, by mimo drgań jej wartość minimalna nie była mniejsza niż wartość grubości określona jako konieczna i niezbędna, wynikająca ze specyfikacji technicznej. Niwelowanie drgań poprzez zwiększenie grubości warstwy izolacyjnej zapewnia ciągłość produkcji. Jest jak najbardziej rozwiązaniem skutecznym ale jednocześnie kosztownym. W skali roku zużycie materiałów izolacyjnych z tego tytułu jest bardzo duże. Rozwiązanie problemu zmierzające do utrzymania parametrów produkcji zbliżonych do teoretycznych miało w tym przypadku poważne uzasadnienie ekonomicznie.