C Z Y N N I K I

R Z U T U J Ą C E

N A

N A P R A W I A L N O Ś Ć

DEFINICJA POJĘCIA

Naprawialność to cecha urządzenia, która określa jego potencjał w zakresie przywrócenia pełnej sprawności eksploatacyjnej. Parametr, jakim jest naprawialność, odzwierciedla również wysoki standard konstrukcji technicznej, która pozwala na dokonanie pełnej konserwacji, naprawy lub wymiany konkretnego elementu na nowy. Urządzenie naprawialne to urządzenie zaprojektowane w sposób uwzględniający jego trwałość i niezawodność użytkową. W przypadku rozwiązań inżynierskich z zakresu szeroko rozumianej mechaniki, także sterowanej, naprawialność jest cechą bardzo pożądaną i poszukiwaną. Pozwala bowiem na utrzymywanie urządzeń w wysokim stanie sprawności technicznej, przede wszystkim dzięki możliwości prowadzenia planowych i skutecznych prac konserwacyjnych. Zdarza się, że cecha, jaką jest naprawialność, bywa postrzegana niewłaściwie. Wręcz całkowicie mylnie. Wysoki poziom naprawialności nie ma nic wspólnego z awaryjnością danego rozwiązania. Wręcz przeciwnie - to sposób budowy maszyn i urządzeń mający na celu obniżenie ryzyka związanego z wystąpieniem usterki. W szerszym aspekcie, rozwiązania naprawialne reprezentują najlepszy rodzaj współczesnej techniki - inżynierię proekologiczną.

ZASADNOŚĆ NAPRAWIALNOŚCI Urządzenia przemysłowe bardzo często pełnią ważną, wręcz kluczową rolę w różnego rodzaju mechanizmach, z których zbudowana jest linia produkcyjna czy technologiczna. Dla przykładu, w sektorze wydobywczym czy przeładunkowym, gdzie najwyższym priorytetem jest ciągłość procesowa, zatrzymanie takiej linii jest stanem wyjątkowym i niesłychanie kosztownym. A tym samym wysoce niepożądanym. Aby zmniejszyć ryzyko podobnych zatrzymań lub ograniczyć ich wpływ na ciągłość procesu, prowadzi się inwestycje w dwóch kierunkach. Rozwija się obszar dozoru i konserwacji bądź zapewnia się pełną lub częściową redundantność danego ciągu technologicznego. Działania w zakresie dozoru i konserwacji mocno angażują personel natomiast utrzymywanie pełnej lub częściowo zdublowanej linii jest ogromnym obciążeniem budżetowym na polu inwestycyjnym. Aktywność skupiona na dozorowaniu i konserwacji obiektu mechanicznego wydaje się łatwiejsza i tańsza w realizacji. Trzeba jednak tutaj zaznaczyć, że wszelkie realne działania związane z obsługą techniczną obiektu, będącego w nieustannej eksploatacji, są nie lada wyzwaniem. Co więcej, aby charakter prowadzonych prac był skuteczny, personel należy wyposażyć w potrzebne narzędzia. Zaliczają się do nich także części zamienne. Mimo opisanego przygotowania, teoretycznie umożliwiającego skuteczne przeprowadzenie działań konserwacyjno-naprawczych, krytycznym parametrem jest tutaj wysoki poziom naprawialności urządzenia. Oznacza on nie tylko możliwość dokonania naprawy jako takiej ale wiąże się również ze sposobem jej przeprowadzenia. Im większy potencjał w zakresie naprawialności urządzenia tym łatwiejsza jest jego obsługa, zorientowana na utrzymanie sprzętu w ruchu. Opisane wyżej działania, mimo skrótowej formy, pozwalają dostrzec pewną zależność: im wyższy stopień naprawialności urządzenia tym szybsza jest jego obsługa o charakterze konserwacyjno-naprawczym. Oznacza to, że nawet w momencie wystąpienia sytuacji krytycznej, czyli zatrzymania linii, czas trwania tej sytuacji może zostać zdecydowanie skrócony. DOBRY PROJEKT - WYSOKA NAPRAWIALNOŚĆ

Już na wstępie został zasygnalizowany bardzo istotny aspekt związany z opisywaną cechą, jaką jest naprawialność, a mianowicie wysoki standard konstrukcyjny. Urządzenia, mające docelowo charakteryzować się dużą żywotnością eksploatacyjną, muszą być przede wszystkim bardzo starannie przemyślane. Projekt, uwzględniający możliwie wiele parametrów technicznych, uwarunkowań użytkowych i czynników ryzyka, może zostać nazwany dobrym. W praktyce wygląda to tak, że zanim przyłoży się ołówek do kartki, celem zrobienia pierwszego szkicu koncepcyjnego, przeprowadza się, w sposób sekwencyjny, ściśle określone czynności.

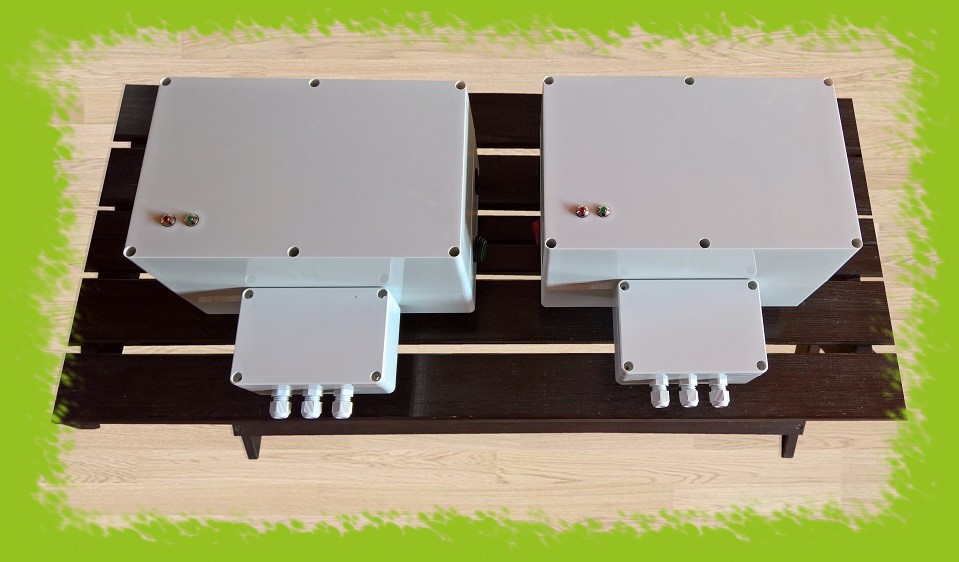

Absolutnie pierwszym krokiem w postępowaniu projektowym jest bardzo staranne rozpoznanie pod kątem technicznym. W rzeczywistości jest to proces zorientowany na zebranie danych związanych z oczekiwaniami oraz możliwością ich realizacji. Oczekiwania i wymagania stawia zwykle przyszły użytkownik. Bierze on też odpowiedzialność za dostarczone dane. Doświadczenie nakazuje jednak zweryfikować te informacje, o ile są ku temu możliwości. Weryfikacja to nic innego jak pomiary określonych parametrów dokonane tym razem przez dostawcę urządzenia. Ten etap pozwala uniknąć pomyłek związanych z błędnie przeprowadzonym pomiarem i niedoszacowań/przeszacowań w zakresie stawianych wymagań technicznych. Rozpoznanie opisane wyżej pozwala odpowiedzieć na najbardziej zasadnicze pytanie w całym postępowaniu poprzedzającym projekt: czy urządzenie spełniające wszystkie kryteria jest możliwe do wytworzenia? Pozytywna odpowiedź na sformułowane wcześniej pytanie pozwala rozpocząć kolejny etap. Jest on związany z zebraniem danych z zakresu oczekiwań eksploatacyjnych, funkcjonalności roboczej oraz obsługi. Te informacje są fundamentalne dla odpowiedzi na pytanie: jak urządzenie ma zostać skonstruowane? W jaki sposób je zbudować, by nie tylko zapewnić parametry robocze, zgodne z przedstawioną specyfikacją ale również zagwarantować komfort jego obsługi i konserwacji. Bardzo istotne jest tutaj możliwie wnikliwe zapoznanie się z charakterystyką obiektu przemysłowego czy linii technologicznej, której elementem będzie opracowywane urządzenie. Ostatnim, bardzo ważnym elementem w zakresie rozpoznania, jest ocena ryzyka eksploatacyjnego. Zwykle dotyczy ona zebrania informacji o dotychczasowych problemach oraz sposobach radzenia sobie z nimi. Na tym etapie można też dokonać oceny technicznych możliwości minimalizacji bądź eliminacji określonych problemów, proponując funkcjonalne lub sprzętowo-montażowe metody ich rozwiązania. To jest właśnie etap, który decyduje o poziomie naprawialności urządzenia. W tym momencie krystalizuje się docelowy sposób rozwiązania jego konstrukcji, montażu i konserwacji. Dysponując pełnymi informacjami w wymienionym wyżej zakresie, można dopiero skorzystać z ołówka i kartki, tym samym rozpoczynając koncepcyjne prace projektowe. Uruchomienie procedury projektowej bez uprzedniego przygotowania będzie dużo bardziej czasochłonne i niesie ze sobą ryzyko multiplikacji działań oraz wzrost kosztów opracowania. NAPRAWIALNOŚĆ URZĄDZEŃ ALIATECHNICS W przypadku opracowywania rozwiązań inżynierskich, przewidzianych do zastosowania w instalacjach, których krytycznym parametrem jest praca ciągła, naprawialność jest czynnikiem odgrywającym główną rolę. Nie jest to jednak czynnik traktowany indywidualnie, ale powiązany z innymi. Firma AliaTechnics zwraca szczególną uwagę na właściwe wyważenie cech konstrukcyjnych, zapewniających zakładaną funkcjonalność. Podobnie traktowana jest problematyka montażu naszych urządzeń, związana z zagwarantowaniem wysokiego poziomu naprawialności. Staramy się rozwijać nasze produkty z myślą o możliwie największych możliwościach w tym zakresie, co ułatwia ich adaptację obiektową i jednocześnie umożliwia wygodny dostęp i konserwację sprzętu. Naprawialność urządzeń firmy AliaTechnics odzwierciedla wprost komfort ich obsługi. Jest gwarancją wygody i bezpieczeństwa eksploatacyjnego. |

| POWRÓT |