C Z Y N N I K I

R Z U T U J Ą C E

N A

P O Z I O M

B E Z P I E C Z E Ń S T W A

E K S P L O A T A C Y J N E G O

DEFINICJA POJĘCIA Sposobów interpretacji, czym jest bezpieczeństwo, jest bardzo wiele. Pojęcie to, z uwagi na jego wszechstronny charakter i brak zamiennika, musi zostać dodatkowo dookreślone. Poniższe rozważania dotyczą bezpieczeństwa przemysłowego, rozumianego w aspekcie wykorzystywanego parku maszynowego. Bezpieczeństwo przemysłowe maszynowe - gdyż tak należy sprecyzować omawiane niżej zagadnienie, można dodatkowo podzielić na bezpieczeństwo eksploatacyjne i bezpieczeństwo obsługi. Z definicji, bezpieczeństwo przemysłowe maszynowe, dalej oznaczane w skrócie BPM, określa standardy w zakresie funkcjonalności, montażu, obsługi, konserwacji i eksploatacji urządzeń technicznych pod kątem ewentualnych zagrożeń, jakie te mogą generować lub się przyczyniać do ich powstawania w instalacji, w której są wykorzystywane. Zgodnie z wcześniej sygnalizowanym podziałem, BPM eksploatacyjne (dalej nazywane BPM-E) dotyczy funkcjonalności i sposobu użytkowania maszyn i urządzeń, wykorzystywanych w danym obiekcie przemysłowym. Pojęcie BPM obsługi (dalej określane BPM-O) wiąże się z regulacjami i wytycznymi dotyczącymi działań w zakresie montażu, konserwacji i właśnie obsługi parku maszynowego. BPM-E określa standardy techniczne a BPM-O standardy postępowania dotyczące określonych urządzeń czy kompletnych instalacji. Za standardy dotyczące BPM odpowiadają zawsze dwie strony: producent i użytkownik. Dotyczy to rozumienia zasad BPM zarówno pod kątem eksploatacji jak i obsługi bez wyjątku. PRODUCENT W ŚWIETLE BPM

Obowiązkiem producenta maszyn i urządzeń jest zagwarantowanie, że dostarczany przez niego sprzęt jest wykonany zgodnie ze sztuką inżynierską, w sposób zapewniający jego bezpieczne użytkowanie w zdefiniowanym obszarze zastosowań. Producent jest także zobowiązany dostarczyć rzetelne informacje dotyczące parametrów sprzętu, przewidzianych dlań sposobów montażu oraz wskazówek w zakresie uruchomienia i eksploatacji. Dobrą praktyką jest karta informacyjna z listą znanych i możliwych zagrożeń oraz okoliczności, w których te mogą wystąpić.

W przypadku producenta, zagadnienie bezpieczeństwa pojawia się już na etapie koncepcyjnym, przed wykonaniem projektu wstępnego, zwykle prowadzącego do budowy prototypu. Wiąże się ono przede wszystkim do eliminacji lub ograniczenia, w sposób konstrukcyjny, przewidywanych na tym etapie zagrożeń. Dopiero realne badania prototypu pozwalają precyzyjnie określić faktyczny stopień bezpieczeństwa urządzenia i stwarzają podstawy do ewentualnego wprowadzenia modyfikacji lub zabezpieczeń. Oczywiście, nawet w sferze bezpieczeństwa obowiązuje racjonalizm ekonomiczny, który dopuszcza istnienie występowania danego ryzyka. Przykładem jest tutaj wspomniane nagrzewanie się obudowy. Z punktu widzenia zasady działania danego urządzenia, jest to zjawisko normalne, nie rzutujące na jego parametry robocze ani nie generujące dodatkowego zagrożenia sprzętowego. Jednakże brak uświadomienia użytkownika w tym zakresie może być powodem powstania zagrożenia, nie tylko związanego z poparzeniem personelu obsługi ale z wystąpieniem pożaru włącznie. Podsumowując, dostarczany sprzęt techniczny powinien być ściśle zdefiniowany i sparametryzowany oraz wyposażony w instrukcję obsługi lub elementarny opis, precyzujący przewidywany dlań obszar zastosowań. Dokumentacja nie musi być dostarczana każdorazowo w formie fizycznej (druk papierowy) z uwagi na działania związane z ochroną środowiska, jednak bezwzględnie wymagane jest, by była ona dostępna dla użytkownika, na przykład w formie elektronicznej, gotowej do pobrania ze strony internetowej lub dostarczona drogą korespondencji elektronicznej. Sposób dostawy sprzętu technicznego przez producenta ma ogromny wpływ na poziom bezpieczeństwa użytkownika. Dostawca jest zobligowany dostarczyć sprzęt w stanie nienaruszonym. Kluczowe w tym przypadku jest odpowiednie zabezpieczenie towaru na czas transportu, które całkowicie wykluczy lub zdecydowanie obniży ryzyko związane z powstaniem ewentualnych usterek. UŻYTKOWNIK W ŚWIETLE BPM

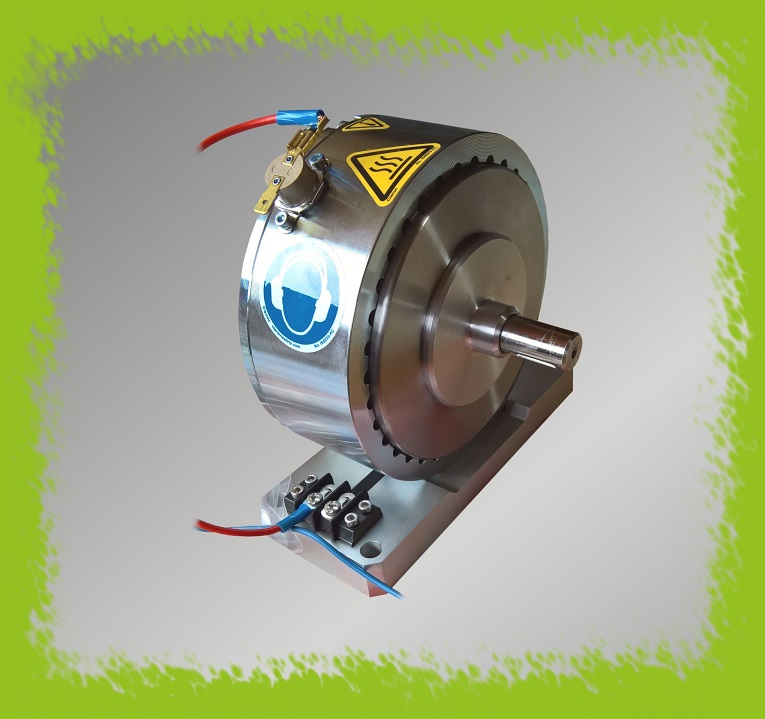

Zadaniem użytkownika jest dopasowanie i uzupełnienie informacji w zakresie montażu i eksploatacji, podanych przez producenta urządzenia, do realiów obiektowych. Przykładem może być tutaj sytuacja, w której sposób montażu podany przez producenta jest właściwy dla docelowej eksploatacji sprzętu przez użytkownika, jednak miejsce montażu jest trudnodostępne i stwarza zagrożenie wypadkowe dla personelu obsługi. W takim i każdym innym podobnym przypadku, odpowiedzialność za bezpieczeństwo prac instalacyjno-montażowych, jak też co do sposobu ich przeprowadzenia, leży po stronie użytkownika. Do obowiązków użytkownika należy także określenie skali autonomiczności urządzenia w stosunku do całej instalacji, w której ono pracuje. Ma to bezpośredni związek z bezpieczeństwem eksploatacyjnym. Dla przykładu, w przypadku urządzeń rotacyjnych, pracujących na wysokich obrotach i chłodzonych powietrzem, chłodziwo w postaci gazu jest dostarczane z osobnej, niezależnej instalacji. Zatem system rotacyjny nie jest w pełni autonomiczny, gdyż jego prawidłowa i bezpieczna praca zależy od instalacji odpowiedzialnej za chłodzenie. W sytuacji awarii systemu chłodzenia, należy zatrzymać bezzwłocznie eksploatację urządzeń rotacyjnych. ALIATECHNICS SYNONIMEM BEZPIECZEŃSTWA

Podejście do spraw bezpieczeństwa w firmie AliaTechnics ma najwyższy priorytet. Decydując się na rozwiązanie danego problemu technicznego i w efekcie na realizację urządzenia o określonej funkcjonalności, bardzo starannie przeprowadzane jest rozpoznanie w zakresie warunków eksploatacyjnych oraz stawianych wymagań. Wyniki tego postępowania są konfrontowane z możliwościami technologicznymi i konstrukcyjnymi, których owocem są pierwsze szkice koncepcyjne i konsultacje z Klientem. Etap ten pozwala na zdefiniowanie finalnego rozwiązania, jego wizualizację i spasowanie w zakresie montażu.

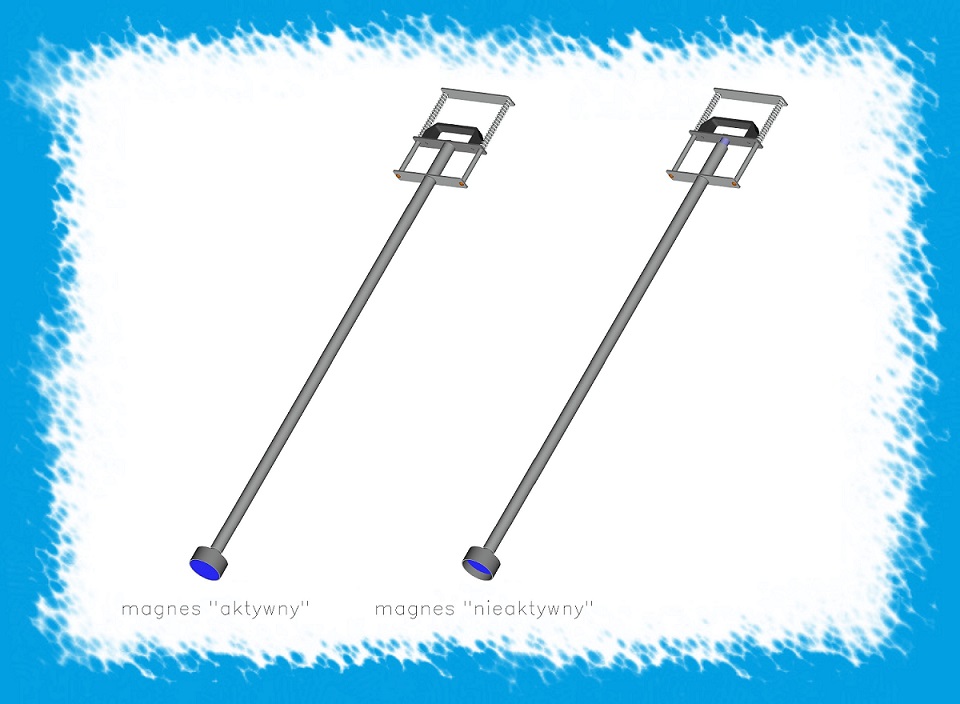

Znakomitym przykładem odpowiedzialnego traktowania, przez firmę AliaTechnics, spraw bezpieczeństwa, jest sposób zapewniający pewną pracę i jednocześnie ochronę maszyn o ograniczonej autonomii, takich właśnie jak wspomniane już urządzenia rotacyjne. W przypadku wystąpienia sytuacji grożącej uszkodzeniem, zniszczeniem lub przejściem urządzenia w stan niekontrolowany wskutek braku chłodzenia, układ przechodzi samoistnie w bieg jałowy. Stan ten jest utrzymywany do momentu ustąpienia warunków uznanych za progowe dla zjawisk nieodwracalnych, mogących trwale i negatywnie wpłynąć na stan techniczny urządzenia. Układ bezpieczeństwa jest zrealizowany w sposób bezzasileniowy a jego gotowość do pracy ma charakter ciągły. Budując urządzenia umiejętnie i świadomie, zapewniamy niejako podwójne bezpieczeństwo: nasz sprzęt chroni instalację, której jest częścią i jednocześnie jest chroniony przed awarią tejże instalacji, która może destruktywnie wpłynąć na jego stan. Rzetelna współpraca i wymiana informacji, oparta na obustronnym zaufaniu, pozwala nam tworzyć rozwiązania dobre. Dobre, czyli trwałe, niezawodne i przede wszystkim bezpieczne. |

| POWRÓT |

Przykładem takich informacji jest naklejka ostrzegawcza, informująca o możliwości pojawienia się wysokiej temperatury na obudowie czy znak wskazujący, że urządzenie może powodować nadmierny i uciążliwy hałas. Innym rodzajem informacji, bezpośrednio związanych z bezpieczeństwem, są wyjątki eksploatacyjne, podane ilościowo i jakościowo, określające możliwości użytkowania sprzętu "ponad miarę", w stanie przeciążenia.

Przykładem takich informacji jest naklejka ostrzegawcza, informująca o możliwości pojawienia się wysokiej temperatury na obudowie czy znak wskazujący, że urządzenie może powodować nadmierny i uciążliwy hałas. Innym rodzajem informacji, bezpośrednio związanych z bezpieczeństwem, są wyjątki eksploatacyjne, podane ilościowo i jakościowo, określające możliwości użytkowania sprzętu "ponad miarę", w stanie przeciążenia.

W zakresie bezpieczeństwa maszynowego, równie wielką odpowiedzialność ponosi użytkownik. Po jego stronie leży bowiem decyzja dotycząca wyboru sprzętu. To użytkownik dysponuje pełną wiedzą co do sposobu zastosowania i wykorzystania danego rozwiązania konstrukcyjnego. Na użytkowniku spoczywa ciężar właściwego rozeznania zagadnienia, którego rozwiązaniem będzie implementacja sprzętu technicznego o określonej funkcjonalności. Tylko użytkownik dysponuje (lub powinien dysponować) pełną świadomością zagrożeń, jakie występują w danej instalacji, którą współtworzyć będzie wybrane przez niego urządzenie. I znowu, tylko użytkownik może ocenić, jakie dodatkowe zagrożenia niesie ze sobą zastosowanie zaakceptowanego rozwiązania. Brak należytej wiedzy lub niewystarczające rozeznanie w zakresie warunków eksploatacyjnych, jak i możliwości oraz ograniczeń związanych z zastosowaniem wybranego przezeń sprzętu, nie zwalnia w żadnym razie użytkownika z odpowiedzialności w sferze bezpieczeństwa.

W zakresie bezpieczeństwa maszynowego, równie wielką odpowiedzialność ponosi użytkownik. Po jego stronie leży bowiem decyzja dotycząca wyboru sprzętu. To użytkownik dysponuje pełną wiedzą co do sposobu zastosowania i wykorzystania danego rozwiązania konstrukcyjnego. Na użytkowniku spoczywa ciężar właściwego rozeznania zagadnienia, którego rozwiązaniem będzie implementacja sprzętu technicznego o określonej funkcjonalności. Tylko użytkownik dysponuje (lub powinien dysponować) pełną świadomością zagrożeń, jakie występują w danej instalacji, którą współtworzyć będzie wybrane przez niego urządzenie. I znowu, tylko użytkownik może ocenić, jakie dodatkowe zagrożenia niesie ze sobą zastosowanie zaakceptowanego rozwiązania. Brak należytej wiedzy lub niewystarczające rozeznanie w zakresie warunków eksploatacyjnych, jak i możliwości oraz ograniczeń związanych z zastosowaniem wybranego przezeń sprzętu, nie zwalnia w żadnym razie użytkownika z odpowiedzialności w sferze bezpieczeństwa.

Opracowanie projektu, przewidzianego do późniejszej realizacji, pozwala na sparametryzowanie urządzenia i określenie jego cech eksploatacyjnych, które w dalszej kolejności są konsultowane z odbiorcą. Dopiero uzyskanie akceptacji zaprezentowanego rozwiązania stanowi zielone światło do budowy urządzenia.

Opracowanie projektu, przewidzianego do późniejszej realizacji, pozwala na sparametryzowanie urządzenia i określenie jego cech eksploatacyjnych, które w dalszej kolejności są konsultowane z odbiorcą. Dopiero uzyskanie akceptacji zaprezentowanego rozwiązania stanowi zielone światło do budowy urządzenia.